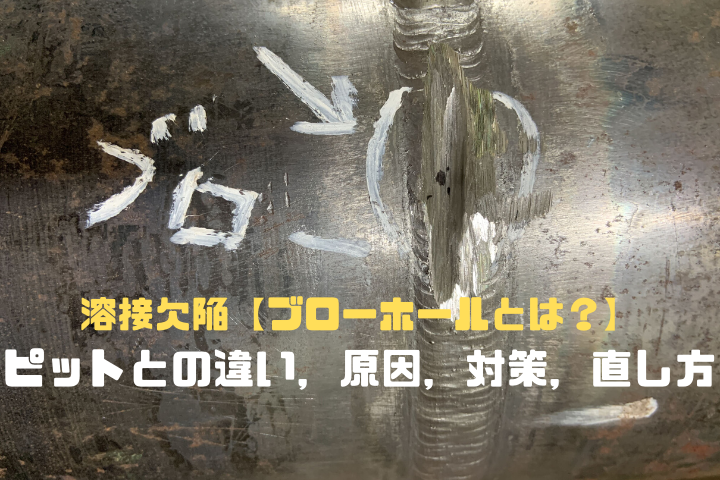

溶接欠陥【ブローホールとは?】溶接工が「ピットとの違い,原因,対策,直し方」を解説

溶接欠陥【ブローホールとは?】溶接工が「ピットとの違い,原因,対策,直し方」を解説

溶接欠陥には様々な種類があり,似てるけど違う種類の欠陥も多い。

・ブローホール

・ピット

・ピンホール

など。

上記の溶接欠陥の種類の違いを理解して使っている人は現場でも驚くほど少ない。

なので正しい溶接用語を広め,ちょっとでも現場作業の役に立てたらいいと思い記事にすることにした。

似ている溶接欠陥(ブローホール,ピット,ピンホール)の違いをまとめると以下の通り

| 意味 | 発生原因 | |

| ブローホール | 溶接金属内の気孔 | 主に各種ガス,水分,シールド不良など |

| ピット | 溶接金属表面のくぼみ孔 | 主に各種ガス,水分,シールド不良など |

| ピンホール | 溶接金属を貫通する孔や表面の極小の孔 | 主に各種ガス,水分,シールド不良など |

注意して欲しいのが,ブローホールとピットは溶接金属の内か外かの違いだけで呼び方が違うこと。

ピンホールは小さな貫通孔のことや溶接金属表面に現れた針で刺したような極小の孔のことで,各現場によって使い方が微妙に違う。

ピットと同じ意味で使う現場もあるし,ブローホール,ピットを総称してピンホールと呼ぶこともある。(※いずれにしても溶接工としては聞きたくない言葉だ…。)

発生原因や対策方法はブローホール,ピット,ピンホールはほぼ同じ。

上記のブローホール,ピット,ピンホールを深堀していくので興味があれば最後まで読み進んで欲しい。

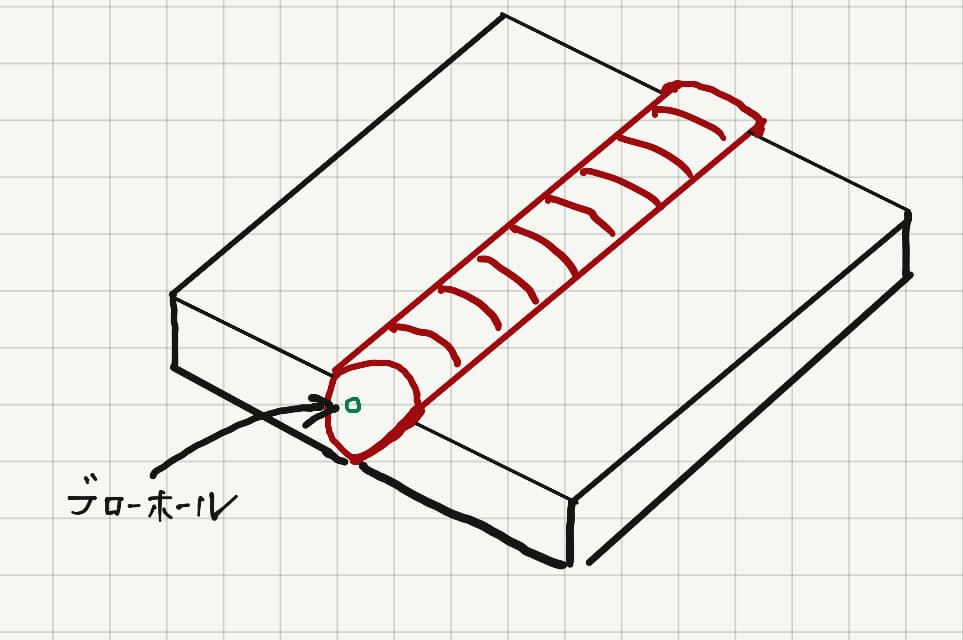

ブローホールとは?【内部の気孔で溶接欠陥】

ブローホールとはJIS Z 3001(溶接用語)によると,

溶融池内に侵入したガスが凝固時にも残存し,溶接金属中に閉じ込められて生じる球状又はほぼ球状の空洞のこと。

ブローホールの正体は窒素,一酸化炭素,水素等のガス成分や亜鉛などの金属蒸気。

溶接する過程で溶接金属内に発生するので溶接中には異変に気付きにくい。

ブローホールはRT検査やUT検査で発見され溶接欠陥となる。

ブローホールが何個もあることを「集中ブロー」と現場では呼んでいる。

ブローホールとピットの違い【欠陥が内か外かの違い】

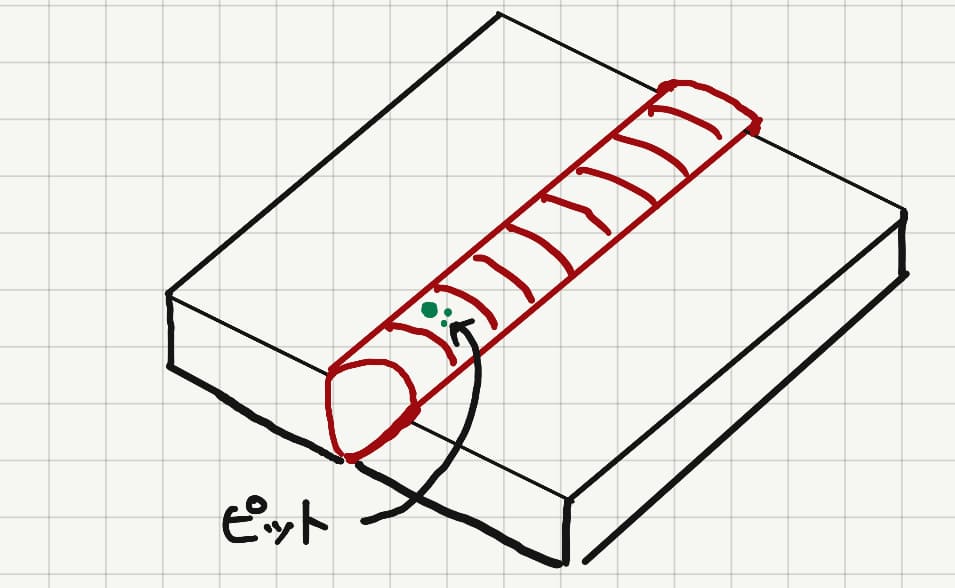

ピットとはJIS Z 3001(溶接用語)によると,

表面に開口した気孔のこと。

ブローホールとピットの違いは溶接金属の内か外かの違いだけ。

なのでピットの正体も窒素,一酸化炭素,水素等のガス成分や亜鉛などの金属蒸気。

ピットは溶接後に目視ですぐに発見でき検査屋に指摘されるまでもなく溶接工で発見でき見つけ次第補修する。

ピットは熟練の溶接工ではほとんど発生することはない。

初心者溶接工の被覆アーク溶接でよく見られる溶接欠陥。

ブローホール,ピット,ピンホールの発生原因と対策

ブローホール,ピット,ピンホールの発生原因と対策はほぼ同じなのでまとめた。

溶接欠陥を防ぐ関連知識記事も下部に載せておくので参考にしてほしい。

以下の通り。

ブローホール,ピット,ピンホールの発生原因と対策

| 発生原因 | 対策 |

| シールドガス又は被覆材の不良 | ・ガス流量(多すぎるor少なすぎる)の確認。 ・ボンベ残量の確認。 ・ガスホースのリークチェック。 ・溶接棒の乾燥条件の確認。 ・風速の確認。 ・トーチなど機器側の確認。 |

| アーク長が長すぎる | ・アーク長をなるべく短く(1〜2mm)する |

| 母材に汚れがある | ・油分・水分・サビ・めっきなどを除去 |

| 溶接条件(速度,電流)が悪い | ・溶接速度や電流を調整する |

経験上一番多いのが「風」によるシールドガス不良。

屋外の場合が多いが風養生していても風が回り込み溶接部に当たりシールドを吹き飛ばしてしまう。

屋外のシールドガス溶接はかなり注意が必要。

経験上次に多いのが「発生原因は不明」の場合。

どんな上手い溶接工でもごく稀ではあるが極小のブローホールは入ることがある。(※集中ブローホールは溶接工の技量のせいか風などのせい)

窒素,一酸化炭素,水素等のガス成分が溶接金属中に紛れ込んでしまう。

いつも通り溶接しているのにたまたま極小のブローホールが発生することはあるので深く悩まずこんなこともあるさ程度に考え,落ち込まないようにしよう。

ブローホールやピットを防ぐ関連知識はコチラ

溶接欠陥 ブローホール,ピット,ピンホールの直し方(補修溶接)

ブローホール,ピット,ピンホールの直し方は,ほぼ同じ。

グラインダーで溶接欠陥が発生している場所を削り,補修溶接する。

補修溶接は各会社によって補修要領がある場合がある。

再補修は2回までとか3回までとか決まっている場合があるので現場監督や班長に確認してほしい。

補修溶接の回数制限の理由としては,溶接金属熱影響部の硬化や局所熱入れによる材質劣化などのため。

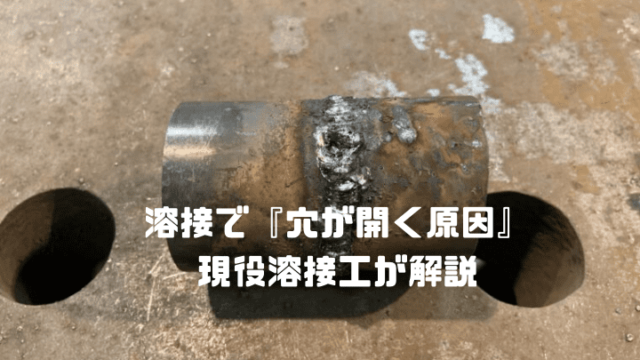

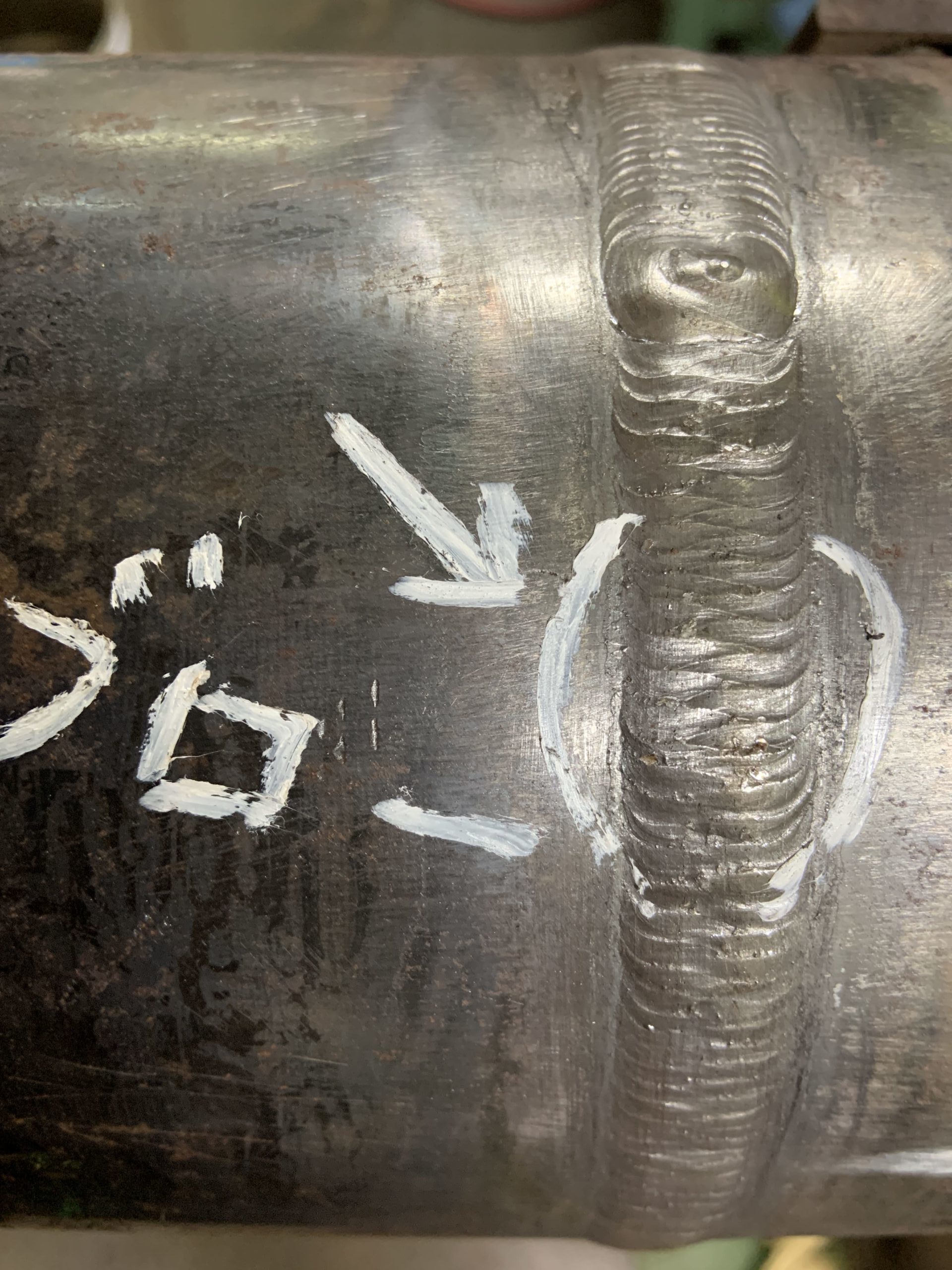

ではブローホールを例にして補修していく様子を写真で解説していこう。

RT検査やUT検査などで溶接部の検査を行い溶接欠陥がないか確認する。

あればフィルムから大体の部位がわかるのでマーキングする。

上記の写真はブローホールがあると仮定し補修溶接をする。

グラインダーでブローホールがある場所の溶接部を削っていく。

この時の注意点が2点ある。

- ブローホールを目視出来るまで削ること

- 一気に削るとブローホールを見逃すので徐々に削ること

グラインダーを縦持ちし慎重にブローホールが目視できるまで削り込んでいく。

削っては確認し削っては確認しを繰り返す。

溶接部以外の母材にグラインダーによる傷をつけてしまわないようにする。

集中ブローホールが出現。(マジックでブローホールを再現)

実際の現場ではブローホールはもっと小さいことが多いので,見落としに注意。

削り込んでブローホールを除去する。

ブローホールを除去後,補修溶接しやすいように開先形状に削り部を仕上げる。

補修溶接1層目はあまり棒を入れずに薄らと溶接する。

補修溶接後もRT・UT検査があるため慎重に層を重ねる。

溶接電流も高めで溶け込み不良を作らないようにする。

層ごとにクレーター部も削り込み,割れや欠陥を溶接内部に残さないようにする。

2層目。

なるべく薄らと溶接する。

1層目より長さを伸ばしていく。

3層目。

4層目。

配管のツラまで盛り上がってきたら,仕上げ層の前に一度全体的にグラインダーで磨く。

不純物や仕上げ層を意識し大袈裟に磨いた方が最終層はやりやすい。

最終層。

ビードを違和感なくつなぎ終了。

最後は配管溶接線全周に磨きを入れ検査を受ける。

ブローホール,ピット,ピンホール直し方注意点まとめ

- 補修溶接は各会社によって補修要領がある場合があるので確認すること。

- ブローホール箇所にマーキングすること。

- ブローホールを目視出来るまで削ること(見落としに注意)。

- 一気に削るとブローホールを見逃すので徐々に削ること。

- 溶接部以外の母材にグラインダーによる傷をつけてしまわないよう注意すること。

- 開先形状に削り部を仕上げし補修溶接の品質を上げること。

- 補修溶接1層目はあまり棒を入れずに薄らと溶接すること。

- 溶接電流も通常時より高めで溶接すること。

- 仕上げ層の前に一度全体的にグラインダーで磨くこと。

ブローホールとは?まとめ

ブローホールとは,溶接欠陥の種類で溶接金属内に気孔があること。

ごく稀に発生原因が不明の場合もあり避けられないこともある。

ピット,ピンホールなど他の溶接欠陥と区別する。

ブローホール,ピット,ピンホール直し方は同じで,グラインダーで削り込み補修溶接する。

ブログ10万PV/月達成!

ド底辺の溶接工が必ず役立つ【溶接,Mac,お金の情報】をブログで発信中!

【渾身】の記事をしゃーなしで見てみる!