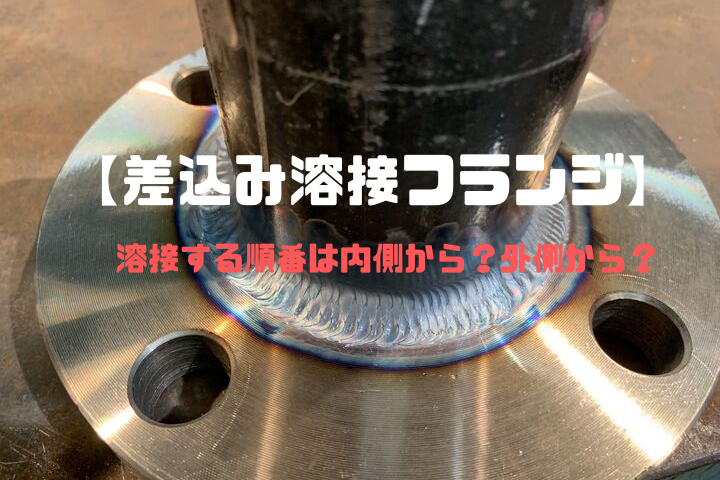

【差込み溶接フランジ】溶接する順番は内側から?外側から?

【差込み溶接フランジ】溶接する順番は内側から?外側から?

初めて差込み溶接フランジを溶接する時は,絶対に迷うと思う。

どっちでもよさそうだし,かといって勝手に溶接しても怒られそうだし…。

でも聞いたら,怒られそうだし…。

なんてモジモジしていたら,さらに怒られそうだし…。

結論:基本は内側から溶接しよう!

その理由を解説していこう。

差込み溶接フランジとは?

フランジとは、配管継手の一種。

パイプとパイプの接続や配管に繋がる機器類のノズルとの接続、バルブ・温度計・流量計器・液面計器などの各種計器との接続に使われる。

つば状の配管継手のこと。

写真は,「JIS10K FF SS400の差込み溶接フランジ」

「スリップオンフランジ:Slip-On Flange」とも言われていて,一般的に多く使われている。

中央の大きな穴に配管を差込み,内側と外側から溶接で接合する。

フランジにも色々な規格や種類があり,主なフランジの種別は下記が有名。

- 差込み溶接式フランジ(スリップオンフランジ:Slip-On Flange)

- ソケット溶接式フランジ(ソケットウェルドフランジ:Socket Weld Flange)

- 突合せ溶接式フランジ(ウェルドネックフランジ:Weld Neck Flange)

- 遊合形フランジ(ルーズフランジ:Loose Flange/ラップジョイント:Lapped Joint Flange)

- ねじ込み式フランジ(スレーデッドフランジ:Threaded Flange)

差込み溶接フランジを内側から溶接する,その理由とは?

記事の冒頭で,

基本は内側から溶接する!

と書いた通り,差込み溶接フランジは内側から溶接したほうがいい。

その理由は,

・内側から溶接すれば,外側溶接する時にフランジの「ゆがみ」を考慮できる。

・内側溶接の方が,若干溶接量が少ないため寸法がずれにくい。

一つ一つ解説していこう。

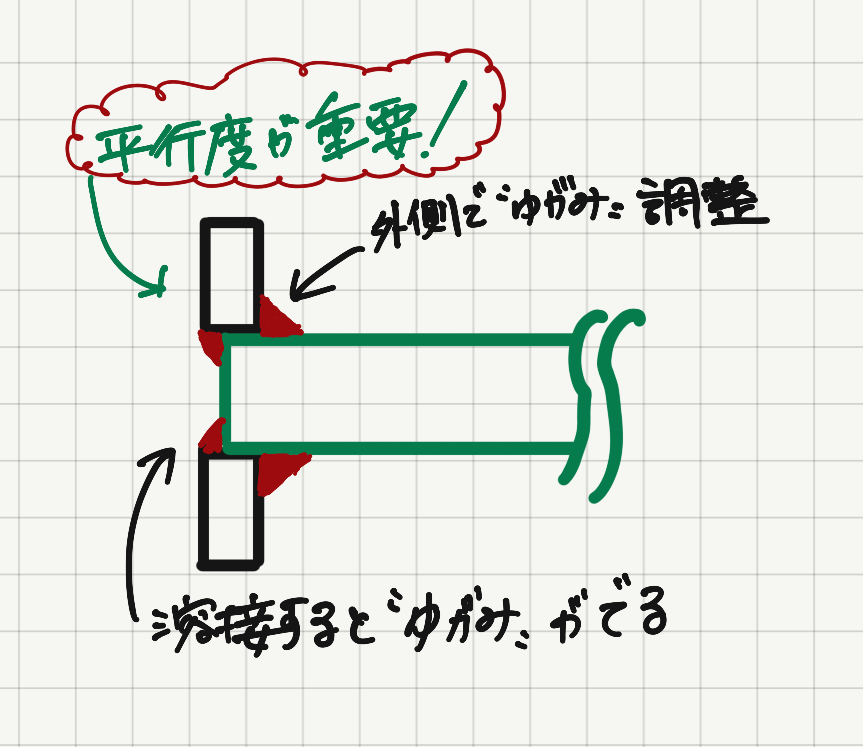

内側から溶接すれば,外側を溶接する時にフランジの歪みを考慮できるとは?

フランジは配管と配管を接続するために設けられた継手のこと。

フランジとフランジはボルト・ナットによって締め付けられ接合される。

ということは,フランジの平行度はすごく重要。

配管に対してフランジの面はきっちり90°でなければならない。

溶接の熱によってフランジ面が「ゆがむ」恐れがあるので,最初に内側を溶接し「ゆがみ」を確認後,外側から溶接によって「ゆがみ」を取る必要がある。

外側から溶接すると溶接量が内側の方が少ないので「ゆがみ」を取りきれないことがある。

なので差込み溶接フランジを溶接する時は,内側から溶接したほうがいい。

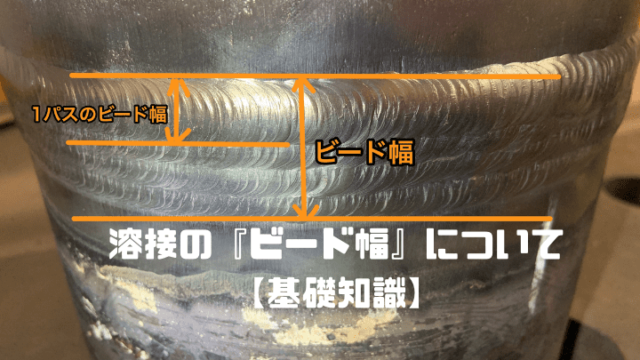

内側溶接の方が,若干溶接量が少ないため寸法がずれにくいとは?

上の写真の通り,内側の溶接の方が溶接量が少ない。

最初に内側を溶接する方が寸法がずれにくい。

最初に外側を溶接すると溶接量が多いため熱が内側に比べて多くフランジが溶接で引っ張られて,寸法がずれやすい。

なので最初に内側を溶接し寸法を固定し,外側を溶接する。

なぜ差込み溶接フランジは両面(内・外)溶接する必要があるのか?

なぜ差込み溶接フランジは両面(内・外)溶接する必要があるのか?

両面溶接するのは面倒だし,時間がかかる。

外側だけでいいんじゃないの?

という疑問は出てきて当然。

現場によって客先指示が違うので絶対にしなければならないとは言えないが,基本は両面しなければならない。

その理由は主に5つ。

- 内側を溶接しない場合,配管とフランジの間に隙間ができるため,そこから腐食に発展しやすい。

- 両面溶接と片面溶接では強度が違うため,地震などの時に損傷しやすい。

- ボルトで締め付けた時に片面溶接だとフランジがゆがむ恐れがある。(フランジリークに発展しやすい)

- 内側を溶接しない場合,流体の流れを阻害する(圧力損失が大きい)

- 内側を溶接しない場合,流体によるエロージョン(摩耗)が起こりやすい。

細かい説明は別の機会にするが,基本的には両面(内・外)溶接したほうが上記のようなトラブルは起こりにくい。

差込み溶接フランジ両面(内・外)溶接後の注意点は?

溶接して終わりではなく,溶接後の点検も大事。

差込み溶接フランジを両面(内・外)溶接後の注意点としては,

- フランジの平行度の計測(水平器やスコヤなどで)は大丈夫か?

- パッキン当り面に傷はないか?

- ボルト穴の芯ズレはないか?

- 内側の溶接の余盛りが多すぎて,パッキン当り面より出ていないか?

- 脚長が指示通りか?

- 寸法が指示通りか?

- アンダカット,オーバラッパなど溶接不良はないか?

- クレータは処理してあるか?

- 始点終点は?

ざっと考えても色々注意点が出てくる。

一つ一つ確認しプロの仕事をしよう。

差込み溶接フランジの溶接方法は?

これは人それぞれだが,俺は「Tig溶接」をオススメする。

理由は,

- スパッタが出ない

- 外観が綺麗

- 検査がしやすい

という理由。

被覆アークでもいいが,フランジのパッキン当り面にスパッタがつくとリークの原因になるし,アークは熱量が多いため「ゆがみ」も発生しやすい。

まとめ

差込み溶接フランジは内側から溶接する。理由は「ゆがみ」と「寸法」。

ブログ10万PV/月達成!

ド底辺の溶接工が必ず役立つ【溶接,Mac,お金の情報】をブログで発信中!

【渾身】の記事をしゃーなしで見てみる!

はじめまして!フランジ溶接の質問ではないのですが、RTバット溶接初層を巻く時、どの様な事に気をつけておりますか?

コメントありがとうございます!

非常に申し上げにくいのですが,バット溶接は施工したことがありません…。

現場配管溶接が主な仕事なので,基本Tig溶接又は半自動,被覆アーク溶接で全ての溶接を行なっています。

バット溶接を調べましたが,興味深い溶接方法ですね。

よく他の業者の方が納入されているのは見かけます。

全く役に立てなくて本当にすいません。

これからもお暇時は当ブログに遊びに来てください。

ご返信ありがとう御座います!僕の説明が悪かったみたいで、、突き合わせをtigで初層巻く時です! すいません。。

よかったーー。

突き合わせ溶接をTigで溶接する時だったんですね!

突き合わせをTigで溶接する時にRT検査に関する注意点としては,

・しっかりと下地処理をする(黒皮磨き表裏,不純物,水分除去)。

・溶接棒にも不純物がついていないか,錆びていないかなど点検も必要。

・アルゴンガスがしっかりと流量確保されているかも確認。

・開先加工をし,ルートフェイスをとる。

・ストロングバックやウマをかませ,ルート間隔を確保する。(広い方が溶けやすいので自分のルート間隔をつかんでおく)。

・裏波を均一に出す(アルゴンのスタート前のプリフロー,溶接後のアフターフロー,クレータ処理,両開先を溶かす,最後のつなぎは一番注意を要する)。

・最後の一周回って溶接をやめる直前に裏波の状態をライトを使い目視で確認する。

・2層目以降も初層を熱入れすぎて凹ませないように電流や速度で調節することが大事。

・タングステンが母材や溶融池(プール)についてしまったら必ず溶接を止めて,グラインダーで削る(タングステン残存という欠陥になる)

・思わぬ風によるブローホール発生にも注意。周りの養生を確実にする(扇風機やドアの開閉など意外とミスがある)

・RT検査だからと言っていつも以上に神経質になる必要はない。

ですかね…。

ブログ記事でもいずれ記事にしますね!

参考になれば幸いです。

ありがとう御座います!とても参考になります。サス、カーボン共に加棒の仕方は入れっぱなしでしょうか?加棒の仕方に最近悩んでまして。。308や9cb辺りの加棒はキーホールを作りながらの加棒が良いとも聞きまして、、

何度も質問してすみません!

ブログはいつも楽しみに拝見させてもらってます。

いつでもコメントしてください!

とても嬉しいので。

溶接棒の入れ方の件ですが,カーボンは入れっぱなしが多いですね。

SUS308はチョンチョンと左右に振りながら裏波を出すことが多いです。ルート間隔が狭いとキーホールを作りながら加棒する時もありますね。

クロームが多い配管の場合もチョンチョン入れます。

最後のクレータ処理は中央の溶接部を逃しながら,しっかりと処理する必要もありますね。

溶接はいつものやり方がうまくいかない時もあります。

慣れればどんなやり方でも裏波は出せるようになりますよ!

いかに練習するか?想像するか?上手い人の技を盗むか?なのでお互いがんばりましょう!!!

ありがとう御座います!現場でも試してみます。

また投稿の方で勉強させて頂きます。これからも宜しくお願い致します☆

いつも拝見しております。

非常に勉強になります。

質問させてください。

フランジの平行度に関して

何か、公差が決められた規格はあるのでしょうか?

調べてはいるんですが、なかなか見つけられません。

あれば是非教えて下さい。

コメントありがとうございます!

フランジの平行度の件ですが,特に決まりはないです。

見た目真っ直ぐなら基本的にOKです。

しかし,お客によっては抜き打ちで水平器で確認する場合もあります。

平行度が出てないと漏洩につながるからです。

細心の注意をはらって溶接しましょう!