差込溶接式ソケット(SW)を溶接する時,配管との隙間(ギャップ)を設ける理由。

差込溶接式ソケットって何?

配管には接続方法が大きく分けて3種類ある。

1.ねじ込み接続

比較的低圧で、小口径の機器によく採用されている接続方法。

メリット

・事前準備や工事実施の工数が少なくて済む。

・バルブやスチームトラップ等の機器が小型で軽量、安価に入手できる。

・フランジに比べ、ボルトやガスケットが不要で配管材料費が抑えられる。

デメリット

・「おねじ」部先端の肉厚が薄いため、腐食減肉を起こしやすく漏れやすい。

・高圧では使用できない。

・機器脱着のため、要所要所にユニオンやフランジを入れなければならない。

2.フランジ接続

小口径から大口径、低圧から高圧まで広く使用されている接続方法。

管や機器の接続端に「フランジ」と呼ばれる配管内径と同径の穴が開いた平板を取り付けることが特徴。

メリット

・広い面でシールするため漏れにくい,増締めも簡単。

・機器の脱着が行いやすい。

・高圧まで使用できる。

デメリット

・接続部ごとにボルトナットとガスケットが必要で、配管材料費がかかる。

・本体にフランジが付く分、バルブ等の機器単価が割高になる。

・さまざまな規格のフランジが存在し、同サイズでも規格が異なるフランジは接合できない。

3.溶接接続

高圧の接続に使用されている方法。

溶接により管同士や、管と配管部材や機器が『一体化』するので、もっとも信頼性が高い接続方法であると言える。

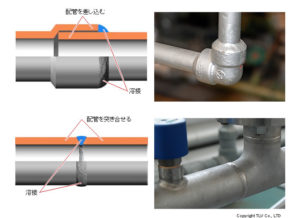

上の写真や図のとおり

「差込溶接式」と「突合せ溶接式」がある。

差込溶接式ソケットは配管と配管をつなぐフィッティング材。

メリット

・信頼性が高い。

・管が使用可能な圧力であれば、高圧でも使用できる。

・機器類にフランジが無いため低コスト。

デメリット

前処理や準備に工数がかかる。

溶接可能な材質にしか適用できない。

機器の取り換えが困難。

前置きが長くなったが「差込溶接式ソケット」は

接続方式の「溶接接続」で使うフィッティング材。

SWともいう=Socket Weld(ソケット ウェルド)

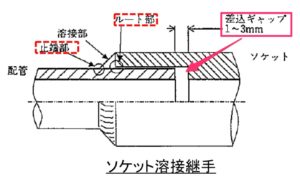

ソケットに配管を差し込んで溶接するときに

配管を底つきさせてはいけない。

配管とソケットの間に隙間を設ける。

配管とソケットの間に隙間(ギャップ)を設ける理由。

正式名称は差込ギャップ。

ついでに他の名称も覚えておくといい。

「差込ギャップ」を設ける理由。

底付きした状態で溶接すると、溶接中に溶接熱により

配管が膨張(溶接熱により)して

溶接部にクラックが発生する。

クラックまでいかなくても他の部位に比べ疲労(応力がかかっている)していて弱いため、不具合に発展する可能性が高い。(地震などでクラック発生)

差込ギャップは何ミリに設定するか?

JISには規定がなくANSIとASMEで規定されている。

1.6mm以上が基準値。

俺はいつも2mmを目標にしている。

- 配管をソケットに底つきさせ罫書き線を入れる

- 罫書き線を目安に配管を2mmバック

- 仮付けをし,寸法測定

- 本溶接

読んでおきたい参考ページ

ドレントラップで有名なTLVさんのページ。

図や写真はここから使用させてもらった。

他にも参考になるページがたくさんある。

溶接部品で有名なラメールのソルギャップのページ。

差込ギャップを何も考えずに確保できるスグレモノ。

一度使ってみたい。

これはすごい研究をしている。

俺が知りたかった情報のオンパレード。

俺は三菱重工とは何の関係もないが素晴らしい研究だと思います。

これを読めばかなり賢くなれる。

ぜひ溶接や配管を仕事にしている人は読んでみてほしい。

まとめ

案外キホン的なことだがネットにはあんまり情報がない。

隙間を設ける理由は溶接熱により配管が膨張するから

ってことを調べるだけでも

結構手間だった。

ひと昔まえならネットがなく性格な情報が得られなかった。

参考にして欲しい。

誰かの役に立つことを願っている。

ブログ10万PV/月達成!

ド底辺の溶接工が必ず役立つ【溶接,Mac,お金の情報】をブログで発信中!

【渾身】の記事をしゃーなしで見てみる!